发布时间:2020-08-03 14:05:57 浏览次数:

摘要:节能减排是永远的课题,汽车轻量化是节能减排的重要举措之一。汽车轻量化不仅能有效降低汽车油耗,还可以延长汽车使用寿命,对汽车工业的发展和人们的生活都具有重要意义。针对汽车轻量化材料的应用及现状进

1 前言

“国六”排放标准即将正式实施,汽车轻量化的发展越来越紧迫,传统钢材已经不能满足汽车的质量要求,各种轻量化材料在汽车中所占比例逐渐增长。随着现代汽车对强度和轻量化要求不断提高,轻量化材料的研发和选用显得至关重要,本文通过分析轻量化材料的应用途径及现状,阐述了轻量化材料发展所面临的挑战,并提出了解决方案。

2 汽车轻量化的意义

有研究验证了,汽车每减轻0.1t,最多可节约燃油0.6L/100km,并且可减少CO2排放11g/100km[1],大量的研究都证明汽车轻量化对于降低燃油汽车油耗、满足节能环保要求有很重要的作用。

徐建全等[2]对纯电动汽车的轻量化效果进行分析,证明了轻量化不仅可以节约能源,还可以在电池容量相同的条件下增加汽车的续航里程,延长电池寿命。由此可见,电动汽车的轻量化在提高电动汽车性能方面也有很重要的作用。此外,减少汽车的质量还可以减轻悬挂系统的负担,减小汽车惯性[3],对车辆起到保护作用。

3 轻量化材料的应用

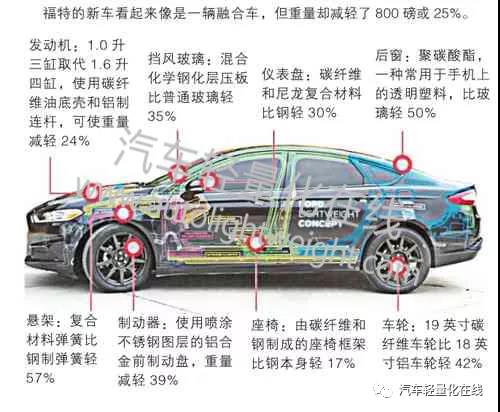

如图1所示,福特的新轻型汽车通过使用碳纤维油底壳、铝制连杆、尼龙复合材料仪表盘、聚碳酸酯后车窗、碳纤维车轮毂等,使车重减少了25%。下面将对目前常用的轻量化材料进行介绍。

图1 汽车轻量化的途径

3.1 有色合金材料

3.1.1 铝合金的应用

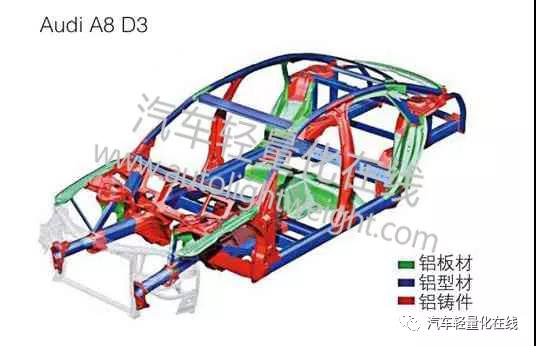

铝合金早在1899年便在汽车中应用,到了20世纪90年代以讴歌NSX为首的超级跑车在汽车制造中使用铝。全球第一辆具有全铝车身的汽车是奥迪于1994年开发的,如图2所示,其AFS白车身所用材料几乎全是铝材,比上一代白车身减重近35kg。

图2 Audi A8 D3车身

2000年奥迪公司推出的奥迪A2,首次实现了全铝车身技术在微型轿车上的应用,其ASF车身是A8之后的第二代铝制空间车架,具有质量轻、强度大的优点。此外还有特斯拉、路虎、捷豹等国外品牌在汽车中大量使用铝合金,获得了良好的减重效果,如2019年上市的新款特斯拉Model S通过大量应用铝合金,减轻了整车质量,使其最长续航里程可达660km。我国也逐渐将全铝车身应用于新能源汽车的制造,2016年南宁市有18辆全铝车身新能源公交车投入使用。除全铝车身外,用铝导线大规模代替铜导线,可将导线质量降低60%以上,并且减少成本40%~50%[4]。铝具有良好的延展性,使其能有效缓解汽车碰撞时带来的冲击,所以铝合金保险杠的耐撞性优于钢制保险杠。

据相关统计表明[5],全球平均用铝量逐年攀升,预计到2050年平均汽车用铝量将达到240kg/辆,目前中国汽车平均用铝量约为153kg/辆,是2050年平均用铝的64%,不论是与发达国家平均用铝水平还是我国长期的发展目标都有很大差距,因此,铝合金在汽车上的使用仍有很大的提升空间。

铝合金虽然具有轻量化、成型性高的特点,但其应用也受到一些限制。首先,铝合金的高强度是比强度,即强度与密度的比值,但相比于传统的钢材,铝及铝合金的强度和硬度都比较低,在保证汽车的安全性上具有一定挑战。其次,铝及铝合金的产量相比于传统钢材也有很大差距,并且暂时没有超过钢材的可能。最后,铝的价格比传统钢材高,而且铝材在汽车行业应用的兴起有可能造成铝价的进一步上升,在一定程度上也会影响铝材的应用。

3.1.2 镁合金的应用

镁合金在汽车上的应用最早可追溯到1930年的德国,其用量仅有73.8kg。1938年大众生产的“大众1型”轿车使用了压铸镁合金制造传动系统的零部件[6]。镁合金汽车座椅也是较早的镁合金汽车零部件之一,镁合金的座椅靠背和座框相比于钢制座椅可以分别减重47.7%和44.2%。在乘用车中,福特探险者的第三排座椅靠背就应用了压铸镁合金零部件。除了座椅骨架之外,座椅的支撑支架也可以使用镁合金,可以在满足座椅高度需求的同时减重,座椅舒适性也可以相应提升。

得益于其良好的电磁屏蔽性能和高比强度、高阻尼能力,镁合金在很多领域都体现出比铝和钢更好的使用性能,在汽车领域的应用也越来越广泛,如方向盘、汽缸盖、发动机缸体、门框、进气歧管以及各零部件安装所需的螺钉,都可以使用镁合金进行制造。

现在,我国汽车的用镁量为1.5kg/辆,而北美为3.8kg/辆,日本为9.3kg/辆,虽然与这两个国家有一定差距,但根据《节能与新能源汽车技术路线图》,到2025年我国每辆车使用镁合金要达到25kg,并逐步缩小与发达国家的差距。

虽然镁具有很多优点,但其价格是铝的2~3倍,钢铁的4倍左右,比较昂贵,随着技术的发展,低成本镁合金会逐渐研发使用[7]。此外,随着镁合金回收再利用技术的发展以及环保要求的提高,镁在汽车领域的发展形势值得被特殊关注。

3.1.3 钛合金的应用

钛有三大优点,分别是“轻”、“高强”、“不锈”。作为轻金属材料在汽车行业受到很多研究者的关注[8]。

全钛汽车最早是由美国通用公司在1956年研发成功的“火鸟Ⅱ”型汽车,但由于钛及钛合金价格昂贵,所以在汽车领域的应用一直受限。20世纪50年代日本开始研制钛及钛合金的汽车零件,20世纪60年代,钛被应用于赛车发动机,直到20世纪末钛及钛合金才随着豪华轿车的发展得到大量应用[16],之后随着低成本钛合金的出现和发展,钛合金开始广泛应用于普通汽车的制造中。

有研究证实,20kg的钢制汽车动力阀零件与0.8kg的钛合金零件具有相同的效果,但其质量减低了96%。用钛合金制作汽车发动机气门可以减重30%~40%并提高最高转速[7]。对于减震系统,有研究表明用钛合金弹簧完全代替原来的钢弹簧在诸多方面来说都是可行的,可使重量减轻43.3%。

钛及钛合金在排气系统中比较常用,用钛制消音器代替不锈钢消音器可以减重40%左右,雪佛兰克尔维特Z06成功实现此替代,保证在系统强度不变的情况下,使质量更轻,车速更快且节约燃料[7]。还有研究表明,若将某1500kg的中型轿车中所有传统零件替换成钛合金零件,整车质量将减少500kg左右,这也就可以大幅降低油耗。

目前我国已拥有生产钛及钛合金的能力,但由于钛合金价格高,对工艺参数敏感,所以钛合金在汽车零部件中的应用一直受到限制。钛合金流动性差,铸件中易形成铸造缺陷,因此对钛合金铸造、加工所需设备和条件的要求较高,这是钛合金零部件不受汽车厂商青睐的重要原因之一。随着我国科技水平的迅速提升,钛及钛合金的研发饱受关注,必使钛合金朝着低成本,高质量发展。而且柳宝元[9]通过实验证明,钛合金粉末的力学性能与粉末循环次数没有任何明显的关系,从侧面佐证了钛合金材料的回收利用是可以实现的,并且循环利用次数不会显著影响钛合金材料的性能。未来,钛及钛合金在汽车领域的广泛利用值得期待。

3.2 高强度钢的应用

国际钢铁协会汽车钢联盟在1994年开展的ULSAB计划,1997年开展的ULSAC、ULSAS计划和1998年的ULSAB-AVC计划,都实现了用先进高强度钢代替普通低碳钢,在不增加成本的基础上为车身减重。

在我国,2001年奇瑞汽车公司与宝钢的合作,实现了在试制样车上使用46%的高强度钢板,对减重起到了很大的作用。2003年,重汽将高强度钢广泛应用于车架的轻量化发展,成功研制了高强度钢单层梁车架,并实现量产。

高强度钢由于其优秀的强度非常适合用于汽车车身结构的制造。图3展示了高强度钢在车身上的应用细节,如汽车的被动安全系统部件,包括侧门防撞钢梁、安全杆和保险杠系统可以使用超高强度钢,而车顶较少承受撞击,则可以使用高强度钢。

图3 新一代高强度钢在车身上的应用[3]

高强度钢作为目前汽车的主要轻量化材料,其强塑积(强度与塑性的乘积)不能完美配合,是所面临的一大难题,强度越高,塑韧性越差,当抗拉强度超过1400MPa时,高强度钢极易发生疲劳破坏[10]。2010年,我国成功研发第3代先进汽车用钢,主要包括Q&P钢、中Mn-TRIP钢以及无碳化物贝氏体钢,相比于前两代汽车钢,第3代汽车钢具有高强度、轻量化、低成本的优点,而且在塑性和韧性方面均有一定的提升[11],从而受到诸多关注,目前我对国第3代汽车用高强度钢的研究处于世界前列。

高强度钢与镁合金、钛合金应用中高成本的困扰不同,高强度钢面临的问题是具有高强塑积的汽车钢板新材料、新工艺的研发,以及在高强钢加工过程中的问题,如回弹。回弹量随初始屈服强度的增大而增大,这将影响高强度钢的成形质量,增加加工难度。为克服回弹现象,保证汽车车身及零部件形状精度,还需要不断进行回弹控制技术的研究[12]。

3.3 塑料和复合材料的应用

汽车塑料化是当今汽车制造的一大趋势。车用塑料质量轻、强度高,只有普通钢材重量的15%~20%,比木材更轻,对汽车轻量化有极大的促进作用。

20世纪70年代,塑料使用量占汽车总质量的比例为2%~3%,到20世纪90年代提升至7%~9%。2007年,一款由法国研发人员研发的名为“欢乐敞篷”的全塑料汽车在英国上市,整车只有370kg,仅为普通汽车的三分之一。不久前日本的旭化成公司新开发了一种聚酰胺泡沫塑料,这种泡沫塑料具有极好的耐热性、耐油性、刚性和降噪质量,在汽车的内饰、车顶、发动机、座椅和地板结构中都可以应用,在减重降噪方面有很好的效果。

复合材料具有比强度和比模量高、密度小,质量轻、强度高、安全等级高等优点,是汽车轻量化的理想材料。碳纤维复合材料可以使车身、底盘减重50%以上。用碳纤维复合材料所制的板簧与传统材料相比减重76%,使用碳纤维发动机罩可使发动机减重6kg以上[13]。以宝马i8车身结构为例,它在车身底盘(Drive)采用的是金属结构,但在乘员舱(Life)使用了CFRP碳纤维增强复合材料,兼顾了强度与轻量化。

目前碳纤维复合材料的应用面临两大障碍,其一是制造成本,例如以碳纤维为框架的座椅成本是钢材框架的6倍之高,使其无法大量应用于汽车;其二是时间成本,用钢只需1分钟的就能制造完成的零件用碳纤维需要5分钟,若进行大量生产耗费的时间则会成倍增长,这无疑又增加了碳纤维复合材料的应用难度。

从2017年发布的《节能与新能源汽车技术路线图》的要求来看,到2030年,碳纤维的使用量要达到汽车总重的5%,并且碳纤维的成本也需要大幅度降低。

3.4 精细陶瓷的应用

精细陶瓷也是当前很重要的一大类材料。它具有高强度、高硬度、耐腐蚀等特点,以及在磁、电、光、声各方面的特殊功能,目前应用于汽车上多种零部件,如陶瓷轴承、陶瓷发动机、陶瓷净化器载体、陶瓷刹车片和陶瓷继电器等[14]。

4 结论

汽车轻量化的材料随着科技的进步呈现出多元化的发展趋势,在质量、强度和刚度要求不断提高的前提下汽车轻量化的道路充满机遇和挑战。轻量化材料在汽车上的使用会趋向于通过多种材料的组合来弥补使用单一材料带来的缺陷。改善材料的性能,降低材料的成本以及提高材料的回收利用率必将为各种汽车轻量化材料的发展提供无限可能。

宁波昌扬机械工业有限公司 Ningbo Changyang Machinery Industry Co., Ltd. 版权所有

备案号:浙ICP备20019033号-1  浙公网安备 33021102000870号

浙公网安备 33021102000870号